当一家商用车制造企业将液压零部件的生产通过加工中心和自动上下料系统实现自动化后,机床利用率显著提升。然而,与主轴加工并行的换装环节却成为生产瓶颈。AMF英世齐正在研发一套完整的解决方案——结合液压夹紧元件与零点定位技术,实现灵活与高速兼备的生产模式。

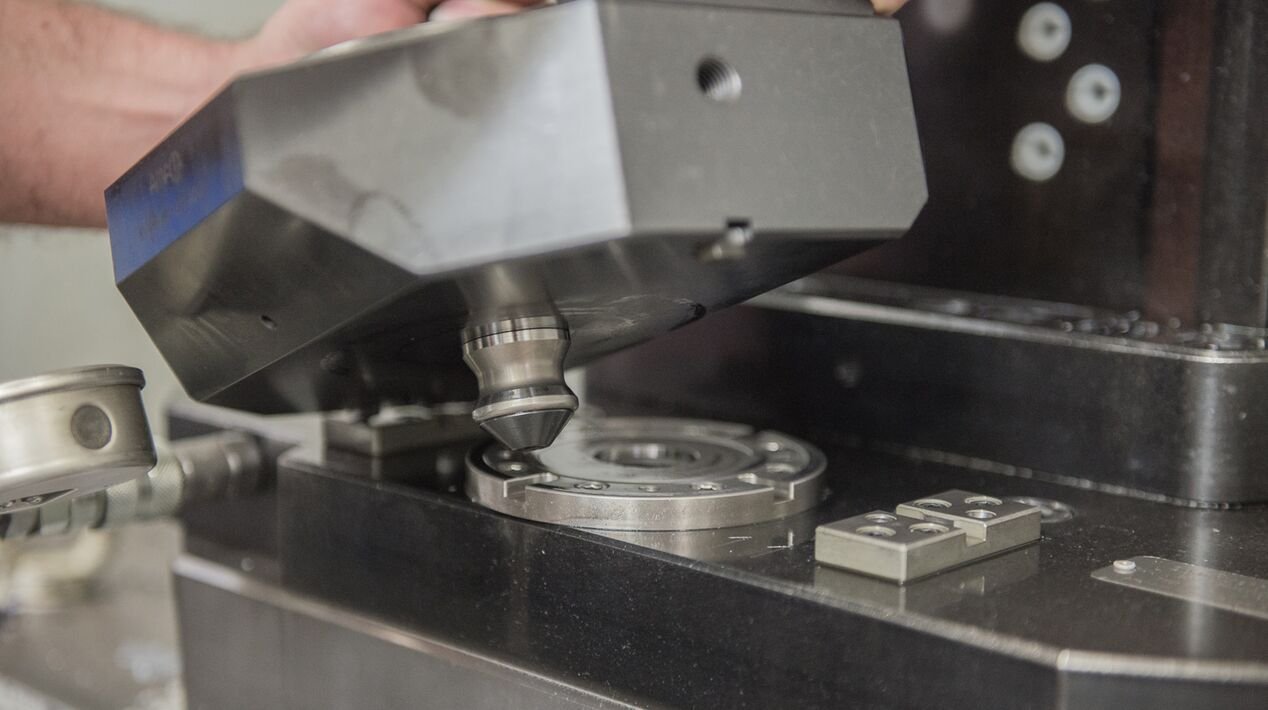

由AMF英世齐研发的夹紧立柱可在两层结构中同时容纳多达 12 个工件。操作时,工件夹具首先通过零点定位系统固定在基础座上,随后由上方的液压压紧件将工件毛坯锁紧。

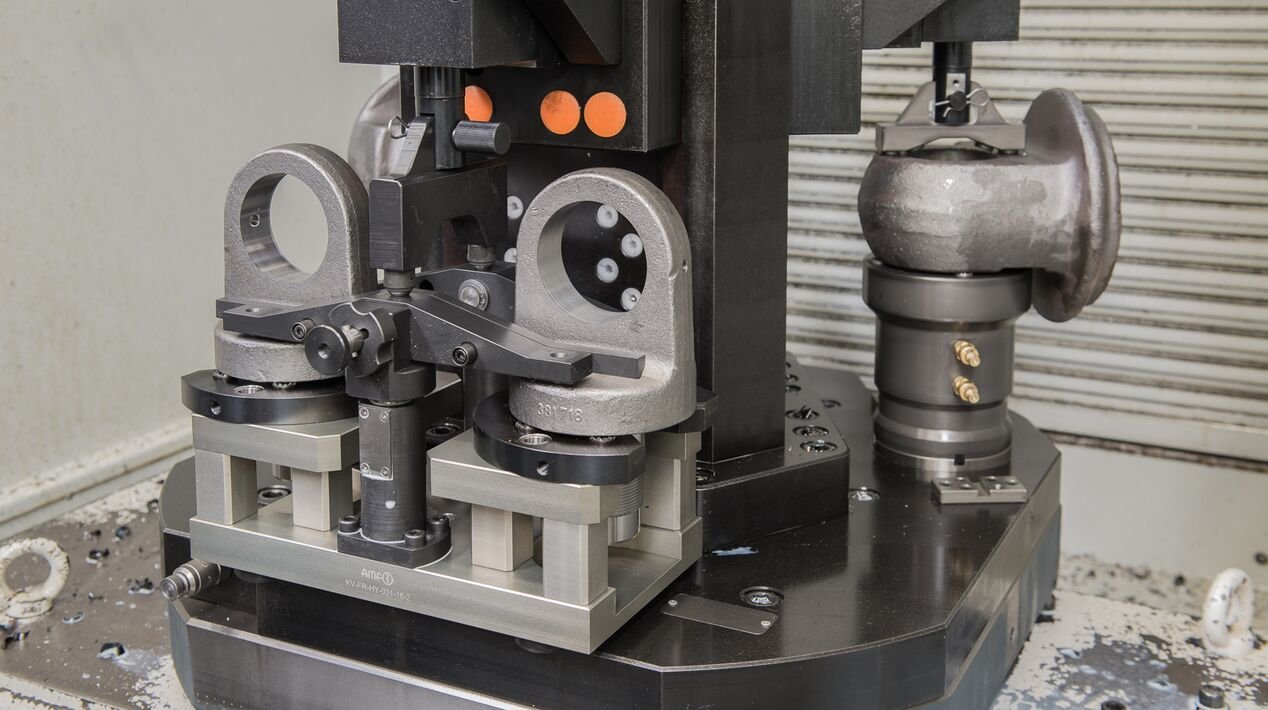

夹紧立柱、工件夹具和压块均经过精心设计,可在三种不同尺寸工件的三面加工中实现稳定夹持,并将干涉轮廓降至最低。

第一道夹紧(下层):对毛坯工件进行焊接倒角铣削,并加工两处孔位——一处为油路通孔,另一处为定位孔。

第二道夹紧(上层):对工件表面进行平面铣削,加工扩孔至内径尺寸,同时完成五个钻孔与四个螺纹孔。

AMF英世齐的整体解决方案包括两座夹紧立柱,每座配备 6 个零点定位单元、不同类型的基础夹具,以及 6 个液压压紧件。除此之外,还配有用于不同工件直径的减径环、若干小型部件和液压系统。

工件只需在下层完成首次夹紧加工,随后取下并转移至上层进行二次加工。上下两层均可实现快速简便的夹紧操作。该方案不仅提升了灵活性,还大幅简化并加快了夹紧过程。

特别是在装夹、再装夹与松开重达 10 公斤的锻件时,方案极大减轻了操作强度。在实际生产中,每班次可加工多达 50 件工件。

额外优势:工件在完成第一次加工后无需临时存放。每当托盘退出机床进行换装时,可同时取出至少三件已完成工件;半成品工件由下层转移至上层,新毛坯则直接装夹至下层。且不要求所有工位同时占满,从而进一步增强灵活性。整个过程具备高重复精度、极短换装时间,效率甚至高于机床加工节拍。机床运行时间因此显著延长,甚至可在操作员休息时间持续加工。

AMF英世齐的方案从一开始就表现出色。成功的原因在于 AMF英世齐始终强调客户与设计工程师的直接沟通。这种紧密合作使得AMF英世齐对客户需求形成了深刻理解。

在整个开发过程中,项目负责人始终保持密切联系,不断优化方案在灵活性方面的表现,确保满足所有要求。

这就是当代的先进夹紧技术。

通过引入AMF英世齐零点定位系统,该企业显著缩短换装时间、提升机床利用率,并推动生产流程向更高效的模块化生产方式升级。

愿新岁常安,万事顺遂, 所愿皆得,喜乐长在。

在重载变速箱全面“百分百检测”的要求下,AMF英世齐零点定位系统通过高重复精度与快速装夹能力,显著提升了变速箱测试的效率与稳定性,推动检测流程迈入高效精准的新阶段。

AMF英世齐零点定位系统以极低安装高度、强大拉紧力和亚微米级重复精度,帮助高校科研在多机床切换中实现“换装即精度”,支撑高端医疗与生物科技原型制造。

衷心祝愿大家元旦快乐,万事顺遂,前路皆稳。

匈牙利企业借助AMF英世齐零点定位技术,打造柔性夹具系统,实现快速换装与高效生产,满足宾利、大众等国际客户需求,提升机床利用率,简化采购流程,巩固全球供应商地位。

AMF英世齐推出液压夹紧立柱与零点定位技术解决方案,实现多工序快速换装,提升生产柔性和机床利用率,显著延长加工时间,推动液压零部件自动化高效制造。

我们一定能找到,或为您定制出合适的夹持与固定方案,以快速、安全的夹持操作来优化生产流程。

借助AMF英世齐零点定位系统的高精度与高效率,德国模型制造厂可在严格保密下快速加工数吨级铝合金毛坯,提前打造1:1整车模型,显著提升新车型研发效率与可靠性。

AMF英世齐零点定位系统凭借其技术优势,引领了零点定位技术领域的革新风潮。

通过部署AMF零点定位系统,某全球轧机设备领军企业成功将核心部件装夹工序由9次缩减至3次,装夹时间缩短80%以上。

2025年德国汉诺威国际机床展(EMO Hannover 2025)圆满落幕。作为全球领先的夹紧技术与自动化解决方案供应商,AMF在本届展会上以创新产品和前沿技术再次成为焦点。

在这双重喜悦交织的节日里,愿您事业蒸蒸日上,家庭幸福美满,阖家团圆安康!

AMF携全新产品与技术方案亮相汉诺威,展示了“效率、精度与自动化”的制造新风向。

英世齐(青岛)自动化技术有限公司即将亮相第三届中国航空数智能力建设及工艺设备博览会! 我们将带来更高效、更智能的航空制造解决方案,期待与您现场相见!✨

工序11降3,精度跃微米级——AMF英世齐夹持技术重塑高端印刷机制造。

AMF英世齐零点定位系统,除了令工装切换操作既快捷又可靠之外,还显著节省了调机时间和成本。这一工艺革新为斯图加特高端电动车的发展提供了强劲助力。

在制造这些高度定制化的产品过程中,AMF英世齐零点定位系统大幅缩短了装夹时间,显著提升了加工精度和表面质量。

AMF将其强大且高度现代化的物流中心正式交付使用。

昨日,在政商界嘉宾与全体AMF团队见证下,AMF于费尔巴赫隆重举行新物流中心落成典礼,这标志着安得阿斯·迈尔(AMF)发展史册再添璀璨篇章。

2025年5月23日周五,AMF荣幸接待了费尔巴赫市古斯塔夫·施特雷泽曼文理中学(GSG)、弗里德里希·席勒文理中学(FSG)及赫尔曼·黑塞实科中学(HHR)约23名学生代表访问AMF生产基地。

2025年5月13-16日 AMF英世齐展位号:N3-3540 诚邀您莅临展位指导洽谈

英世齐携最新零点定位系统,液压夹持系统,柔性夹持系统,机外预调系统与您共参机床年度盛会CIMT2025。4.21-4.23日,首都国际会展中心A3-311与您不见不散。

我司将参加于2025年4.21-4.26在北京举办的中国国际机床展CIMT2025,展位号A3-311,欢迎大家莅临参观。

第28届济南国际机床展(JM2025)

继2022、2023及2024年之后,这是我们连续第四年摘得此项备受瞩目的桂冠。

AMF的学徒工们再次活跃在费尔巴赫圣诞集市上,身体力行支持公益事业,并成功筹得了令人瞩目的12,000欧元善款。

我司将于10.23-26日参加2024航空工艺设备博览会

我司将参加于2024年5月13-16日在重庆国际博览中心(悦来大道66号)举办的2024年重庆立嘉机床展,欢迎各位莅临参观。

我司将参加于2024年4月8日-12日在上海新国际展览中心举办的第13届中国数控机床展,欢迎各位莅临参观。

CIMT北京机床展 欢迎莅临参观,展位E6-B008

AMF模块化夹持零件

多种零点定位的组合应用

自动化解决方案,机械手末端快换

零点定位系统用于铣齿机床高刚性高夹持力可完全抵消强大的剪切力和杠杆系数

AMF成套液压夹具,多工序,多规格通过一套夹具实现(采用了模块化夹具,液压夹具,以及零点定位系统

数控立车快换夹具

AMF零年定位系统在重型切削中的应用

零点定位系统用于减少更换工装的时间,可在金属切削和非切削等各领域中 使用,也可用于食品工业,化工和制药工业中使用。

AMF英世齐春节后正式开工,祝各位合作伙伴新春快乐,万事大吉!

AMF相关产品系列

零点定位系统内部构造 ------无滚珠保持器,安全的系统 & 三点受力

零点定位系统应用图例11 零点定位系统应用于自动化生产 --- 加工中心,三坐标检测 & 车床

零点定位系统应用图例10 零点定位系统应用于自动化生产 --- 五面加工,快速更换液压虎钳

零点定位系统应用图例9 零点定位系统应用于自动化生产 --- 缩短夹具安装时间,提高机床柔性化程度

零点定位系统应用图例8 零点定位系统应用于自动化生产 --- 加工中心和机械手

零点定位系统应用图例7

零点定位系统如何助力自动化生产

零点定位系统应用图例6 零点定位系统用于卧式加工中心及其它相关应用

零点定位系统应用图例5 零点定位系统用于大型发动机缸体加工,模具装夹等

零点定位系统应用图例4 零点定位系统用于磨床/铣床

零点定位系统应用图例3 零点定位系统用于钛合金假牙的自动化生产

零点定位系统应用图例2 双头零点定位单元应用 ---双头零点定位单元可以被用来快速调节间距,从而使小批量多品种零件的装夹更快速,更简单。

零点定位系统用于加工中心中

液压套装

零点定位系统里定位销的分布应用

零点定位系统 ------满足您的需求

弹簧胀套可与零点定位系统配合使用

零点定位系统之机器人工具快换的应用 应用领域: 机器人工具快换可用于实现机器人末端工具的快速高精度更换,大幅度提高机器人更换工作的效率。 同时也可用于搬运和更换夹具托盘和零件。

零点定位系统应用于铣削---车削加工 ---------快速,精密, 柔性,简便

钛合金假牙的自动化生产

单件或小批量生产加工工艺制定及工装夹具的设计参考

在生产加工中,我们需要将夹具安装到机床工作台上,并且需要校正夹具相对工作台的位置精度。这一安装、校正过程占用很长的生产时间,少则半个小时多则一两个小时。使用AMF零点定位系统,从开始更换夹具到开始进行机械加工,总时间只需要1分钟。

青岛英世齐及德国AMF将参见德国斯图加特举行的AMB 2018国际机床展,届时将会展出更多的关于零点定位系统的产品。

加速中的牵引机 由于产品种类的不断增加,对产品100%检测的柔性化要求越来越高。在新的测试车间,AMF零点定位系统保证了这些大型高技术齿轮箱的快速装配和分解。这些齿轮箱的重量高达2吨。www.industrialsupplygrp.com 更多...

展后报告——EMO2017汉诺威机床展

德国汉诺威机床展门票赠送

AMF公司将在2017年德国汉诺威机床展EMO2017展出全系零点定位系统

我公司携最新型号的零点定位系统参展CIMT2017展会

青岛英世齐将携AMF最新零点定位系统产品参加CIMT 2017中国国际机床展

在机械加工行业,缩短机床非加工时间也是提高加工效率的有效手段。位于德国巴登市的模具技术与工程制造公司(SERT)通过采用夹具托盘系统,结合并行工程的思想....

零点定位系统是由零点定位凹头和凸头组成的用于时间工装夹具快速更换的机械机构,其重复定位精度小于0.005mm,夹持力从1kN到104kN。

AMF零点定位系统增加夹紧信号检测,与机器人和机床完美贴合,实现加工的柔性化和自动化

德国AMB机床工具展

Copyright © 2025 英世齐(青岛)自动化技术有限公司 版权所有 鲁ICP备2025187564号-1 技术支持:海诚互联

站点地图